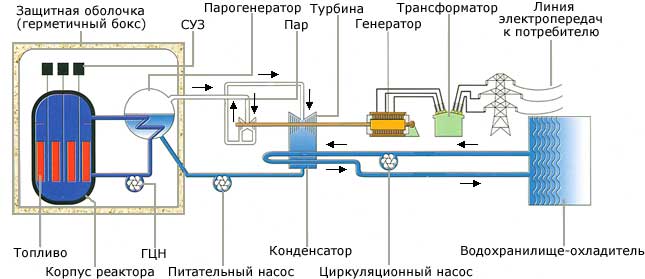

Технологическая схема энергоблоков с

реакторами ВВЭР440 и ВВЭР1000

Технологическая схема энергоблоков с реакторами ВВЭР440 и

ВВЭР1000 имеет два контура.

Первый контур - радиоактивный. Он включает в себя

реактор типа ВВЭР и циркуляционные петли охлаждения. Каждая петля содержит

главный циркуляционный насос (ГЦН), парогенератор и две главные запорные

задвижки (ГЗЗ). К одной из циркуляционных петель первого контура подсоединен

компенсатор давления, с помощью которого в контуре поддерживается заданное

давление воды, являющейся в реакторе одновременно и теплоносителем и

замедлителем нейтронов. На энергоблоках с ректором ВВЭР-440 имеется по 6

циркуляционных петель, на энергоблоке с реактором ВВЭР-1000 - 4 циркуляционные

петли.

Второй контур - нерадиоактивный. Он включает в

себя парогенераторы, паропроводы, паровые турбины,

сепараторы-пароперегреватели, питательные насосы и трубопроводы, деаэраторы и

регенеративные подогреватели. Парогенератор является общим оборудованием для

первого и второго контуров. В нем тепловая энергия, выработанная в реакторе, от

первого контура через теплообменные трубки передается второму контуру.

Насыщенный пар, вырабатываемый в парогенераторе, по паропроводу поступает на

турбину, которая приводит во вращение генератор, вырабатывающий электрический

ток.

В системе охлаждения конденсаторов турбин на АЭС

используются башенные градирни и водохранилище-охладитель.

|

|

|

|

|

|

|

|

|

|

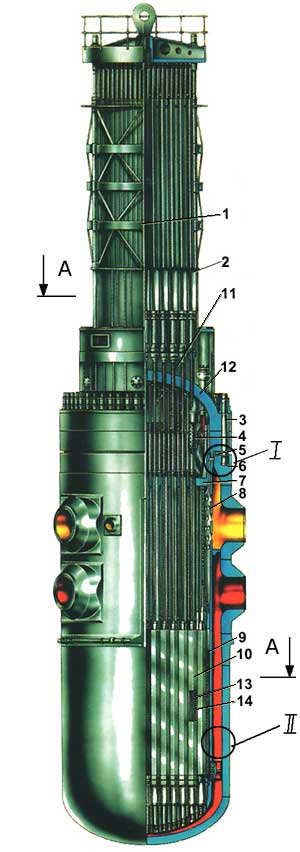

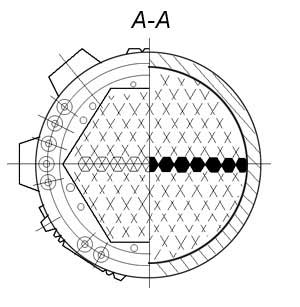

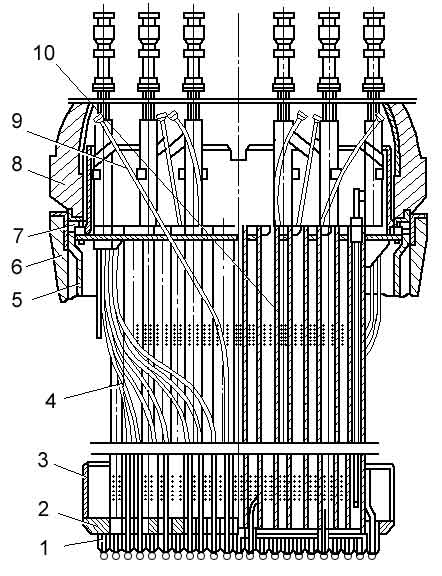

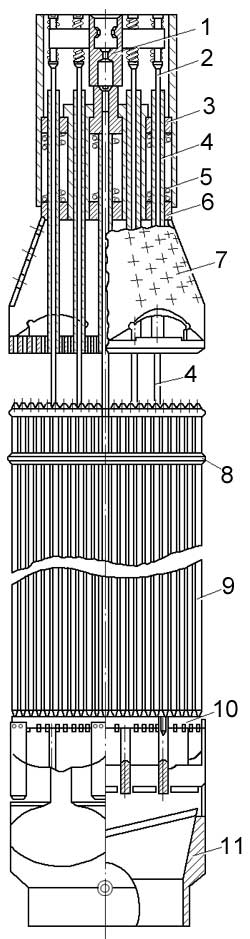

Реактор ВВЭР-1000 |

|

|

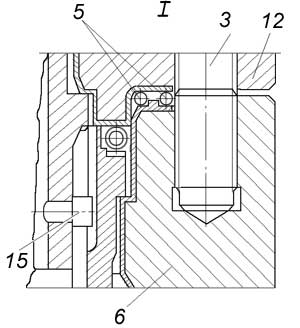

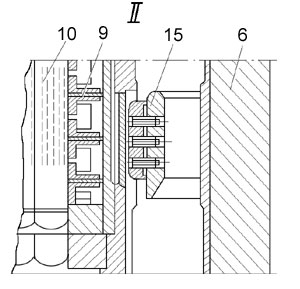

1—верхний блок; 2—привод СУЗ(системы

управления и защиты); 3—шпилька; 4—труба для загрузки образцов-свидетелей;

5—уплотнение; 6—корпус реактора; 7—блок защитных труб; 8—шахта; 9—выгородка

активной зоны; 10—топливные сборки; 11—теплоизоляция реактора; 12—крышка

реактора; 13—регулирующие стержни; 14—топливные стержни; 15—фиксирующие

шпонки; |

|

Реактор ВВЭР является реактором корпусного типа с

водой под давлением, которая выполняет функцию теплоносителя и замедлителя.

Корпус реактора представляет собой вертикальный

цилиндрический сосуд высокого давления с крышкой, имеющей разъем с уплотнением

и патрубки для входа и выхода теплоносителя. Внутри корпуса закрепляется шахта,

являющаяся опорой для активной зоны и части внутрикорпусных устройств и служащая

для организации внутренних потоков теплоносителя.

Активная зона реакторов собрана из шестигранных

тепловыделяющих сборок (ТВС), содержащих тепловыделяющие элементы (ТВЭЛ)

стержневого типа с сердечником из диоксида урана в виде таблеток, находящихся в

оболочке из циркониевого сплава. В тепловыделяющих сборках ТВЭЛы размещены по

треугольной решетке и заключены в чехол из циркониевого сплава. В свою очередь,

ТВС также собраны в треугольную решетку с шагом

Теплоноситель поступает в реактор через входные

патрубки корпуса, проходит вниз по кольцевому зазору между шахтой и корпусом,

затем через отверстия в опорной конструкции шахты поднимается вверх по

тепловыделяющим сборкам. Нагретый теплоноситель выходит из головок ТВС в

межтрубное пространство блока защитных труб и через перфорированную обечайку

блока и шахты отводится выходными патрубками из реактора.

В качестве ядерного топлива используется

спеченный диоксид урана с начальным обогащением ураном-235 в стационарном

режиме в диапазоне от 2.4 до 4.4 % (масс).

Реактор ВВЭР обладает важным свойством

саморегулирования: при повышении температуры теплоносителя или мощности реактора

происходит самопроизвольное снижение интенсивности цепной реакции в активной

зоне, и в конечной итоге снижение мощности реактора.

Первый контур установки предназначен для отвода тепла,

выделяющегося в реакторе, и передачи его во второй контур в парогенератор.

В состав первого контура входят:

Технический

контроль параметров состояния оборудования и трубопроводов, управления и защиты

оборудования от повреждений при нарушении в работе первого контура, а также

других контуров и систем установки осуществляется системой контроля, управления

и защиты.

Энергия деления ядерного топлива в активной зоне

реактора тепловой мощностью 3000 МВт отводится теплоносителем с температурой

Система компенсации давления теплоносителя — автономная

система ядерного реактора, подключаемая к контуру теплоносителя с целью выравнивания

колебаний давления в контуре во время работы реактора, возникающих за счет

теплового расширения.

Система компенсации давления в установках с

реакторами ВВЭР включает:

Давление

в компенсаторе создается паровой "подушкой" за счет кипения

теплоносителя, нагреваемого электронагревателями, размещенными под свободным

уровнем. В переходных режимах при колебаниях средней температуры теплоносителя,

связанных с изменением нагрузки или нарушениями в работе оборудования

реакторной установки, в первом контуре меняется давление. При этом часть

теплоносителя перетекает в контур или из контура в компенсатор давления по

соединительным трубопроводам.

Ограничение отклонения давления от номинального

значения достигается сжатием или расширением паровой "подушки" в

верхней части компенсатора. При значительном росте давления открывают

регулирующий клапан и подают воду по трубопроводу из "холодной" части

контура в сопла, расположенные в верхней части компенсатора. В зависимости от

параметров переходного процесса (величины и скорости изменения давления)

регулирующий клапан увеличивает подачу "холодной" воды, прекращая или

замедляя рост давления в первом контуре. При дальнейшем росте давления (из-за

отказа системы или ее недостаточной эффективности) защита реактора от

превышения давления обеспечивается срабатыванием импульсно-предохранительных

устройств, из которых пар отводится в бак-барботер и конденсируется.

Система очистки теплоносителя - "совокупность устройств ядерного реактора, предназначенная для поддержания водного режима, дегазации и очистки теплоносителя в целях ограничения наращивания активности долгоживущих изотопов, примесей, исключения возможности образования пробок от окислов и других химических соединений, возникающих и переносимых в теплоносителе, и предотвращения ухудшения теплосъема и теплопередачи". Несмотря на применение в первом контуре коррозионно-стойких аустенитных сталей и циркониевых сплавов, в теплоноситель переходят Продукты коррозии, которую удается регулировать соответствующим подбором водно-химического режима. Применение борного регулирования интенсифицирует процесс коррозии. Источником примесей в первом контуре является также вода первичного заполнения и подпиточная вода, содержащие определенное количество солей, а также случайные загрязнения, попадающие в контур в процессе монтажа и ремонта.

Система управления и контроля

Регулирование мощности реакторов и аварийная

защита (прекращение цепной реакции) осуществляются твердыми

кассетами-поглотителями из бористой

стали (ВВЭР-440) и поглотителями из карбида бора (ВВЭР-1000).

На энергоблоке с реактором ВВЭР-440 к

кассетам-поглотителям снизу присоединены топливные части, аналогичные по

конструкции тепловыделяющим сборкам. На энергоблоке с реактором ВВЭР-1000

регулирование производится кластерными пучками, т.е. стержни с поглотителем в

количестве 12 штук вводятся непосредственно в тепловыделяющие сборки.

Управление энергоблоками АЭС предусматривает

централизованный контроль и дистанционное управление основными технологическими

процессами, автоматическое регулирование, осуществляемое по принципу автономных

регуляторов, местный контроль и управление вспомогательными системами.

Контроль за параметрами первого и второго контуров

реакторных установок осуществляется с блочных щитов управления, на которых

сосредоточены приборы, измеряющие температуру воды на выходе из тепловыделяющих

сборок, температуру воды первого контура, температуру питательной воды второго

контура, давление воды первого контура, давление насыщенного пара во втором

контуре, расход воды в первом контуре, расход воды и пара во втором контуре,

плотность нейтронного потока при подъеме мощности и в

процессе работы реактора, электрические параметры генераторов и т.д. Для

обобщения информации о работе технологического оборудования АЭС на

энергоблоках № 3 и 4 используются системы отображения технологической

информации (СОТИ). Контроль и управление энергоблоком № 5 осуществляются с

помощью вычислительной системы "Комплекс-Уран В" и

автоматизированной системы АСУТ-500.

Система аварийного охлаждения активной зоны

Система аварийного охлаждения активной зоны

предназначается для обеспечения безопасного снятия остаточных тепловыделений с

реактора при авариях, связанных с разрывом трубопроводов первого и второго

контуров установки.

Основными критериями обеспечения аварийного

расхолаживания являются:

Типовая система аварийного

охлаждения активной зоны состоит из двух узлов: пассивного и активного.

Пассивный узел предназначается для первоначального быстрого залива активной

зоны водой с добавкой борной кислоты при разрыве трубопровода первого контура,

который приводит к быстрому падению давления и обезвоживанию активной зоны. В

него входят емкости САОЗ, соединенные трубопроводами с корпусом реактора. Одна

половина из них сообщается с выходом активной зоны, другая-с входом в активную

зону. На каждом трубопроводе от емкости к реактору устанавливаются две

нормально открытые быстрозапорные задвижки, исключающие попадание азота из

емкости в реактор при срабатывании системы, и два обратных клапана, отсекающих

емкости САОЗ от реактора в процессе нормальной эксплуатации.

Активный узел САОЗ состоит из двух независимых

контуров: аварийного расхолаживания и аварийного впрыска бора.

Контур аварийного расхолаживания реактора

предназначен для расхолаживания реактора после отработки пассивного узла САОЗ.

Кроме того, этот контур используется для планового расхолаживания реактора по

схеме:

реактор ® теплообменник расхолаживания ® насос ® реактор.

Контур аварийного расхолаживания включает насосы

и теплообменники аварийного расхолаживания, трубопроводы и арматуру. Всас насосов

соответствующей перекладкой арматуры может подключаться к трем точкам: к баку

аварийного запаса раствора бора, к приямку реакторного помещения и к

"горячему" трубопроводу неотключаемой от реактора части контура. В аварийном

режиме контур осуществляет подачу воды в реактор над и под активную зону из

бака аварийного запаса раствора бора, а после опустошения бака переходит на

работу по схеме:

реактор ® приямок реакторного помещения ® теплообменник расхолаживания ® насос ® реактор.

Контур аварийного впрыска бора предназначен для

создания и поддержания подкритичности

активной зоны, а также подпитки при аварийном расхолаживании. А в его состав

входят насосы аварийного впрыска бора, бак запаса концентрированного раствора

бора, трубопроводы и арматура.

Система очистки теплоносителя -

"совокупность устройств ядерного реактора, предназначенная для поддержания

водного режима, дегазации и очистки теплоносителя в целях ограничения

наращивания активности долгоживущих изотопов, примесей, исключения возможности

образования пробок от окислов и других химических соединений, возникающих и

переносимых в теплоносителе, и предотвращения ухудшения теплосъема и

теплопередачи". Несмотря на применение в первом контуре коррозионно-стойких

аустенитных

сталей и циркониевых сплавов, в теплоноситель переходят Продукты коррозии,

которую удается регулировать соответствующим подбором водно-химического режима.

Применение борного регулирования интенсифицирует процесс коррозии. Источником

примесей в первом контуре является также вода первичного заполнения и подпиточная вода,

содержащие определенное количество солей, а также случайные загрязнения,

попадающие в контур в процессе монтажа и ремонта.

Система очистки, как правило, включает:

циркуляционный бессальниковый

центробежный насос производительностью 10-14 кг/с и напором 1,2-1,5 МПа,

теплообменник-холодильник ионообменных фильтров, катионитовый и анионитовый фильтры, трубопроводы и

арматуру. Вода отбирается на очистку с напора и циркуляционным насосом системы

подается в теплообменник, обеспечивающий нормальную работу фильтров. Охлажденная

вода поступает последовательно на катионитовый, а затем на анионитовый фильтры и возвращается в реактор.

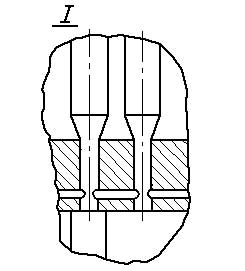

Внутренняя шахта реактора ВВЭР-1000

Конструкционно

шахта представляет собой вертикальный цилиндр с перфорированным эллиптическим

днищем, в котором закреплены опорные конструкции для ТВС. Своим верхним фланцем

шахта устанавливается обычно на внутреннюю проточку, выполненною в верхней

части корпуса реактора. При двухъярусном расположении входных и выходных

патрубков на корпусе реактора, принятом в конструкции ВВЭР в нашей стране, на

внутренней поверхности корпуса реактора предусматривается разделитель потока.

При закреплении шахты необходимо обеспечить равномерный

кольцевой зазор между шахтой и кольцом разделителя потока. Этот зазор

рассчитывается из условия обеспечения плотной посадки шахты, по периметру

разделителя потока при разогретом реакторе, что гарантирует минимальные

холостые протечки теплоносителя.

Конструкцией шахты и реактора предусматриваются

меры по исключению вибраций и перемещений шахты в потоке теплоносителя, а также

в случае возникновения аварийных ситуаций. От вертикальных перемещений и

вибраций шахта обычно удерживается через упругие элементы крышкой реактора, от

вибрации в радиальном направлении закрепление шахты обычно производится в

нескольких местах по высоте реактора. В верхней и нижней частях шахта

фиксируется шпонками, установленными на корпусе реактора, в средней части-плотной

посадкой по окружности разделителя потока или специальными технологическими

выступами.

Для стабилизации потока теплоносителя и

уменьшения факторов вибрационного возмущения верхняя цилиндрическая часть шахты

перед выходными патрубками перфорирована большим количеством отверстий

определенного диаметра. Напротив входных патрубков САОЗ шахты выполняются окна,

через которые

холодая вода, подаваемая в реактор при срабатывании САОЗ, проходит в верхнюю

напорную камеру реактора.

Нижняя часть внутрикорпусной шахты обычно

повторяет форму днища реактора, т. е. выполняется эллиптической, тем самым

увеличивается эффективность использования внутриреакторного объема и упрощается

конструкция реактора в целом. Организованный профиль зазора между днищем шахты

и внутренней поверхностью корпуса реактора, а также степень перфорации днища

шахты должны свести к минимуму пульсации и неравномерности скоростей потока

теплоносителя перед входом в активную зону. На перфорированном эллиптическом

днище шахты закрепляются опорные конструкции для установки и дистанционирования

тепловыделяющих сборок активной зоны. Опорные элементы конструируются в

зависимости от формы хвостовика тепловыделяющей сборки. Например, в

отечественном серийном реакторе большой мощности ВВЭР-1000 они выполняются в

виде перфорированных труб, верхняя часть которых сделана в форме шестигранных

призм и центральных круглых отверстий, где устанавливаются хвостовики ТВС. На

торце каждого опорного элемента выфрезеровываются пазы для ориентации тепловыделяющих

сборок с помощью фиксирующего штыря на них в плане. Перфорация опорных труб

осуществляется в виде узких щелей шириной около3 мм для стабилизации потока

теплоносителя, а также фильтрации<его от твердых частиц и защиты твэлов от

механических повреждений. Хвостовики опорных элементов закрепляются неподвижно

в эллиптическом днище шахты.

В конструкции внутрикорпусных шахт

предусматривается опорный пояс, служащий опорой для выгородки. Опорный пояс с элементами

крепления и ориентации выгородки

располагается обычно в нижней части шахты. На верхнем фланце шахты выполняются

отверстия с резьбой, равномерно по окружности, для подрыва

"транспортировки ее, а также для закрепления упругих элементов. С помощью

защитного контейнера шахта может быть выгружена из реактора для проведения

профилактического осмотра и при необходимости для ремонта в специальной шахте

ревизии.

Выгородка

активной зоны предназначена для уменьшения неравномерности энерговыделения периферийных

твэлов

активной зоны путем поглощения избыточного энерговыделения; она также уменьшает

холостые протечки теплоносителя мимо активной зоны и является элементом

нейтронной защиты корпуса реактора.

Конструкционно

выгородка

представляет собой обечайку, состоящую из нескольких граненых колец, количество

которых определяется технологическими возможностями изготовления. Обычно

граненые кольца скрепляются между собой трубами, которые используются при

эксплуатации реактора под загрузку комплектов образцов-свидетелей корпусной

стали, установке ионизационных камер и датчиков системы контроля перегрузки

активной зоны реактора. Внутренняя конфигурация выгородки должна

обеспечивать дистанционирование периферийных ТВС активной

зоны. В граненых поясах выгородки

предусматриваются сквозные отверстия по высоте, предназначенные для охлаждения

конструкционного материала; как уже отмечалось, выгородка устанавливается и

фиксируется на опорном поясе шахты реактора. Выгрузка выгородки из реактора для

профилактического осмотра и ремонта производится совместно с внутрикорпусной

шахтой реактора.

Корпус реактора ВВЭР1000

Корпус

- часть ядерного реактора, предназначенная для размещения в ней активной зоны,

отражателей нейтронов и внутрикорпусных

устройств и для организации отвода тепла. Корпус имеет патрубки для отвода

теплоносителя, а также устройства герметизации внутрикорпусного пространства.

|

Основные характеристики корпуса ВВЭР |

|||||

|

Параметр |

ВВЭР-210 |

ВВЭР-365 |

ВВЭР-440 |

ВВЭР-1000 |

|

|

Рабочее

давление, МПа |

10 |

10.5 |

12.5

|

16 |

|

|

Внутренний диаметр, мм |

3600 |

3560 |

3560 |

4155 |

|

|

Высота, мм |

11100 |

12000 |

11800 |

10880 |

|

|

Максимальный диаметр, мм |

4400 по |

4400 по |

4270 по |

4535 по |

|

|

Толщина, мм |

цилиндрической части |

100 |

120 |

140 |

190 |

|

зоны патрубков |

180 |

200 |

200 |

265 |

|

|

Количество отверстий под входные

и выходные патрубки |

2/6 |

2/8 |

2/6 |

2/4 |

|

|

Масса корпуса, кг |

185.4´103 |

209.2´103 |

200.8´103 |

304´103 |

|

|

Количество шпилек |

60 |

60 |

60 |

54 |

|

|

Диаметр резьбы шпилек, мм |

M130´6 |

M130´6 |

M130´6 |

M170´6 |

|

Корпус реактора типа ВВЭР представляет собой

сложную конструкцию цилиндрической формы, изготовляемую из цельнокованых обечаек

без продольных сварных швов, что повышает надежность эксплуатации. Нижняя часть

корпуса, где расположена активная зона, как правило, выполняется в виде целой

цилиндрической оболочки с эллиптическим днищем без каких-либо врезок и

отверстий. Входные и выходные патрубки для подсоединения главных циркуляционных

трубопроводов теплоносителя, а также другие коммуникации располагаются выше

верхней части активной зоны не менее чем на

При конструировании и изготовлении корпусов ВВЭР

ставится задача обеспечения многолетней - (до 30 лет) надежной эксплуатации

реактора при различных режимах. Корпус реактора работает в очень жестких

условиях: высокие давление и температура теплоносителя, мощные потоки

радиоактивного излучения, значительные скорости теплоносителя, который даже при

высокой степени чистоты является коррозионно-агрессивной средой. В процессе

эксплуатации металл корпуса подвергается периодическим нагрузкам, связанным с

колебанием давления и температуры при установившихся и переходных режимах и с

понижением давления до атмосферного и температуры до 60 °С при

плановых и аварийных остановках. Потоки ядерного излучения, циклические

нагрузки и длительное воздействие высокой температуры вызывают постепенное

изменение свойств материала. Профилактический осмотры ремонт элементов корпуса

ограничены, вследствие их. больше

наведенной радиоактивности. Для работы в таких условиях предпочтительными

материалами являются

перлитные низколегированные стали типа 15Х2МФА и 22К.

Помимо высоких механических и пластических свойств вышеперечисленные стали технологична

при сварке и изготовлении поковок массой до

В РФ принято заводское изготовление корпусов водо-водяных

энергетических реакторов и их перевозка по железным дорогам. В связи с этим

максимальные габариты корпуса серийного реактора большой мощности ВВЭР-1000:

высота 10880, наружный диаметр по фланцу

Применение корпуса с двухрядным расположением

патрубков позволяет уменьшить габариты корпуса по патрубкам в плане по

сравнению с однорядным расположением, а также упрощает схему циркуляции

теплоносителя в реакторе за счет разделения потока теплоносителя сплошной

кольцевой перегородкой, что частично исключает появление "горячих"

пятен в зоне концентраций напряжений у патрубков корпуса.

Однорядное расположение патрубков на корпусах

ВВЭР в свою очередь значительно упрощает технологию и время изготовления

корпуса. С увеличением единичной мощности ВВЭР и расширением строящихся АЭС

реакторы с однорядным расположением патрубков будут предпочтительнее, так как

определяющим фактором будет время изготовления, а не габариты.

Уплотнение главного разъема и крепление крышки к

корпусу осуществляются с помощью шпилек, при этом обеспечивается прочное

прилегание торца фланца корпуса к торцу фланца крышки. Уплотнение главного

разъема ВВЭР-1000 осуществляется двумя прокладками, установленными в канавки на

торцевой поверхности фланца крышки. Прокладки изготовлены из труб диаметром

35х5, наружная поверхность которых покрыта никелем.

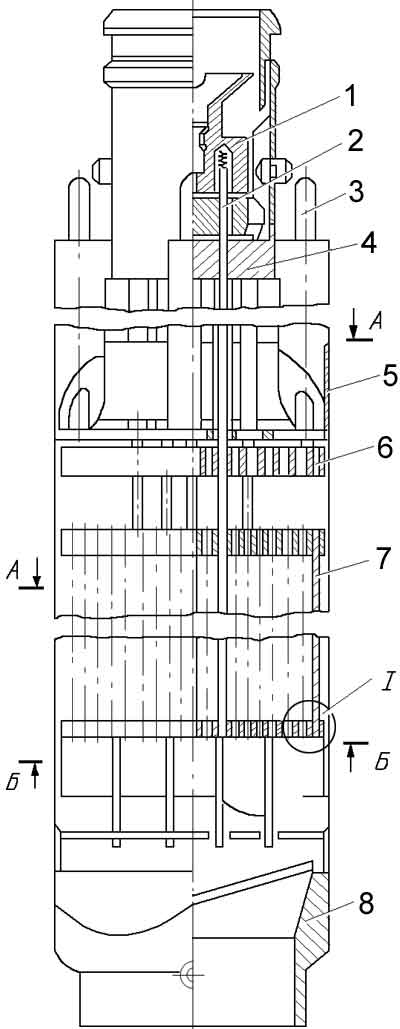

Блок защитных труб

|

|

|

1—ловители кассет; 2—плита; 3—дистанционирующая

обечайка; 4—трубка датчиков температурного контроля; 5—обечайка шахты;

6—корпус реактора; 7—пружины; 8—крышка реактора; 9—трубка датчиков энерговыделения;

10—защитная труба. |

Блок защитных труб (БЗТ) предназначен для фиксации

головок ТВС ядерного реактора, удержания от всплытия внутрикорпусных устройств и ТВС

активной зоны, защиты рабочих органов, СУЗ от воздействия потока теплоносителя.

Конструкционно

БЗТ состоит из:

Количество и диаметр защитных труб в основном определяются конструкцией привода

СУЗ и ТВС, а также эффективностью рабочих органов СУЗ. В настоящее время на

реакторах типа ВВЭР наблюдается тенденция уменьшения количества приводов СУЗ и

увеличения количества пэлов

в регулирующем стержне, что снижает удельную затрату металла на единицу

вырабатываемой энергии и упрощает подготовку реактора к перегрузке топлива.

В защитных трубах СУЗ устанавливаются

направляющие каркасы, в которых перемещаются на значение рабочего хода органы

регулирования. В конструкции направляющего каркаса предусматривается канал для

установки чехла под термопару системы контроля температуры на выходе из активной

зоны реактора. В защитных трубах меньшего диаметра, количество которых

определяется разводкой внутриреакторного контроля, размещаются направляющие

каналы сборок нейтронного измерения и чехлы под термопары. В конструкции БЗТ

предусматривается также установка каналов нейтронного измерения и чехлов

термопар в защитные направляющие каналы, приваренные на наружной поверхности

перфорированной обечайки блока защитных труб. При количестве приводов СУЗ,

соизмеримом с количеством ТВС в реакторе, внутри защитных труб устанавливаются

каналы под сборки нейтронного измерения и термопары, которые одновременно

служат направляющими элементами для регулирующего стержня СУЗ.

Для удобства монтажа чехлы внутриреакторного

контроля над верхней плитой блока защитных труб группируются в несколько пучков,

которые объединяют четыре-пять чехлов. Эти пучки обычно закрепляются и дистанционируются

на верхней решетке БЗТ при помощи опорных конструкций.

Перфорация нижней плиты рассчитывается так, чтобы

была возможность обеспечить скорость теплоносителя, равную скорости на выходе

из тепловыделяющих сборок. В верхней решетке БЗТ предусматриваются отверстия

для организации охлаждения крышки реактора и узлов уплотнения главного разъема.

К верхней плите БЗТ приваривается обечайка с опорным фланцем, с помощью

которого ориентируют в плане и фиксируют БЗТ в верхней части шахты от вибрации

и смещения. Нижней частью БЗТ устанавливается на подпружинные штыри головок

тепловыделяющих сборок, сверху он поджимается фланцем крышки верхнего блока при

затяжке уплотнения главного разъема реактора.

Верхний блок реактора

Верхний блок реактора-устройство, предназначенное

для уплотнения корпуса, размещения приводов системы управления и защиты (СУЗ) и

организации перемещения аппаратуры внутриреакторного контроля. В состав

верхнего блока входят крышка реактора с патрубками, металлоконструкции и

приводы СУЗ. Толщина крышки зависит от внутреннего давления в реакторе. На

крышках монтируются чехлы для размещения приводов системы управления и защиты реактора,

патрубки для вывода датчиков температурного контроля и энерговыделения. Во фланцах крышек

выполняются отверстия под шпильки главного разъема. Уплотнение главного разъема

должно обеспечивать надежное герметичное соединение крышки с корпусом реактора

и технологичность монтажа и демонтажа верхнего блока при перегрузках реактора.

Элементы электрооборудования верхнего блока (приводы СУЗ, штепсельные разъемы

датчиков внутриреакторного контроля), как правило, охлаждаются воздухом с

помощью системы принудительной вентиляции. Систему вентиляции верхнего блока

организуют вытяжного типа. вокруг

каждого привода.

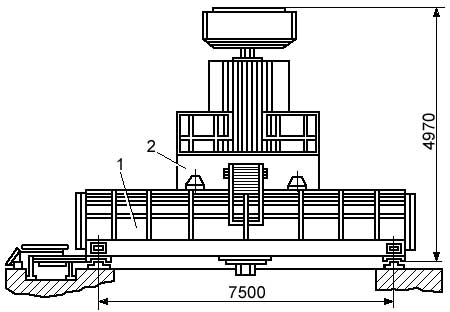

Компоновка АЭС с реактором ВВЭР-1000

Реакторное отделение представляет собой

цилиндрическую бетонную оболочку со сферическим куполом. Все циркуляционные

петли одинаковы по длинам, одинаковы по гидравлическому сопротивлению.

Циркуляционные петли расположены попарно по обе стороны реактора, в боксах.

Между боксами с одной стороны расположены бассейн выдержки и перегрузки, шахта

ревизии оборудования реактора, транспортный проем, с противоположной стороны-оборудование

системы компенсации давления. Емкости системы аварийного охлаждения зоны (САОЗ)

замкнуты попарно на "горячую" и "холодную" нитки

трубопровода первого контура.

Реактор установлен на опоре, его корпус

расположен в бетонной шахте; которая является и биологической защитной, и

несущей конструкцией. Для сухой защиты используется серпентинитовый бетон. Между корпусом

реактора и шахтой имеется кольцевой зазор, предназначенный для периодического

контроля металла корпуса в связи с требованиями правил. Верхняя часть шахты

снабжена гидрозатвором

и соединяется с бассейном выдержки. При перегрузке верхний объем шахты вместе с

бассейном заливается водой. Нижний объем соединяется проемом, снабженным герметичной

дверью, с помещением для машины осмотра корпуса.

Электрическая часть ГЦН находится вне боксов,

недоступных во время работы установки, это дает возможность контролировать

работу насосов.

Помещение системы компенсации давления имеет защитное

ограждение от боксов ПГ. Основное оборудование реакторной установки

транспортируется мостовым краном. Заглубление аппаратного отделения составляет

Основные пути дальнейшего повышения технического

уровня АЭС:

Активная зона

Активная

зона-часть ядерного реактора, содержащая ядерное топливо, обеспечивающая

заданную мощность и условия для инициирования и поддержания управляемой цепной

реакции деления ядер.

|

Основные конструкционные характеристики активной зоны ВВЭР-1000 |

||

|

Эквивалентный диаметр, мм |

3120 |

|

|

Высота, мм |

3550 |

|

|

Объём, м3 |

27 |

|

|

Отношение площади замедлителя к площади

топлива в поперечном сечении активной зоны |

2 |

|

|

Шаг между топливными сборками, мм |

241 |

|

|

Рабочее давление, МПа |

16 |

|

|

Температура теплоносителя, 0С |

на входе в реактор |

289 |

|

на выходе из реактора |

320 |

|

|

Расход теплоносителя через реактор,

кг/с |

19000 |

|

|

Гидравлическое сопротивление

активной зоны, МПа |

0.18 |

|

|

Гидравлическое сопротивление

реактора, МПа |

0.4 |

|

|

Температура теплоносителя на

выходе из максимально нагруженной сборки, 0С |

310 |

|

|

Загрузка ректора топливом, кг |

75000 |

|

|

Обогащение топлива, % |

4.4 - 3.3 |

|

|

Скорость теплоносителя, м/с: |

в патрубке реактора (вход/выход) |

9.8/11 |

|

в активной зоне (средняя) |

5.5 |

|

|

Среднее время работы между

перегрузками топлива, с |

25.2·106 |

|

|

Средняя удельная энергонапряженность объема активной

зоны, кВт/л |

111 |

|

|

Число механизмов регулирования |

109 |

|

Активная зона реактора

набирается из ТВС определенной формы в соответствии с картограммой загрузки

реактора. ТВС устанавливаются в опорные ячейки днища шахты своими хвостовиками.

Установленные в реактор ТВС

сверху прижимаются блоком защитных труб. Конструкция подпружиненных элементов

головки ТВС обеспечивает зажатие ТВС в реакторе, выход из строя какой-либо

пружины не повлияет существенно на усилие зажатия.

В регулирующих ТВС активной зоны и защитных

трубах БЗТ перемещаются поглощающие стержни, обычно выполняемые в виде пучка

поглотительных элементов.

Кроме СУЗ реактора, основанной на механическом

принципе, воздействие на реактивность осуществляется также химическим способом;

обычно системой борного регулирования осуществляется компенсация медленных

изменений реактивности. Предусматривается непрерывный автоматический контроль

концентрации борной кислоты в теплоносителе реактора и других системах первого

контура.

В аварийных режимах разрыва главных трубопроводов

подача борной кислоты в реактор осуществляется с помощью системы аварийного

охлаждения зоны, которая обеспечивает аварийный:

Срабатывание сигнализации,

аварийной защиты и блокировок происходит при отклонении контролируемых

параметров от допустимого значения. Как правило, в реакторе предусматривается

контроль следующих параметров:

Модернизация

активных зон ВВЭР в основном происходит по пути усовершенствования ТВС и

улучшения гидродинамических характеристик внутрикорпусных устройств, а также

улучшения использования топлива.

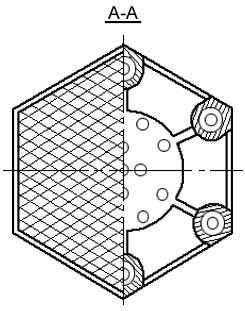

ТВС реактора ВВЭР-1000

|

|

|

|

|

|

|

|

|

Чехловая ТВС ВВЭР-1000 (V блок НВАЭС) |

|

1 — траверса регулирующих

стержней; 2 — пэл;

3 — подпружинные штыри;

4 — головка ТВС; 5 — шестигранный перфорированный

чехол; 6 — дистанционирующая

решeтка; 7 — твэл;

8 — хвостовик ТВС |

|

Характеристики твэлов ВВЭР-1000(V блок НВАЭС) |

||

|

Рамер оболочки твэлов, мм |

9.1´0.65 |

|

|

Диаметр топливной таблетки, мм |

7.53 |

|

|

Диаметр осевого отверстия в

топливной таблетке, мм |

1.4 |

|

|

Обогащение топлива, % |

в двухлетнем цикле |

3.3 |

|

в трёхлетнем цикле |

4.4 |

|

|

Масса загрузки UO2 в

одном твэле,

кг |

1.565 |

|

ТВС

ВВЭР-1000 представляет собой пучок твэлов, размещенных по треугольной решетке с шагом

|

Характеристики ТВС ВВЭР-1000 |

|

|

Размер ТВС "под ключ",

мм |

238 |

|

Шаг расположения ТВС, мм |

241 |

|

Толщина стенки ТВС, мм |

1.5(с перфорацией 25% поверхности |

|

Высота ТВС с пучком регулирующих

стержней и СВП, мм |

4655 |

|

Число твэлов в ТВС |

317 |

|

Шаг размещения твэлов, мм |

12.76 |

|

Число направляющих каналов для

стержней регулирования |

12 |

|

Число каналов для датчиков замера

энерговыделений |

1 |

|

Размеры направляющих каналов и

канала для датчика замера энерговыделений,

мм |

12.6´0.85 |

|

Размеры центральной трубки, мм |

10.3´0.65 |

В 109 ТВС имеются подвижные регулирующие стержни, представляющие

собой пучок из 12 пэлов,

имеющие пружинные подвески на специальной траверсе. Траверса имеет захватную

головку для соединения со штангой исполнительного механизма СУЗ. Пэл представляет

собой трубку из нержавеющей стали 8,2х0,6 мм, заглушенную с обоих

концов. Внутри

трубки находится сердечник регулирующего стержня диаметром

|

Характеристики регулирующего стержня и СВП ВВЭР-1000 |

|

|

Размеры оболочки регулирующего

стержня и СВП, мм |

8.20.6 |

|

Материал оболочки |

Нержавеющая сталь |

|

Диаметр сердечника регулирующего

стержня и СВП, мм |

7 |

|

Материал сердечника

регулирующего стержня |

Eu2O3+алюминиевый

сплав |

|

Материал сердечника СВП |

Бор в циркониевой матрице |

|

Концентрация естественного бора

в материале СВП, % |

1 |

Регулирующие стержни предназначены для быстрого прекращения

ядерной реакции в аварийных ситуациях, поддержания заданного уровня мощности,

перехода с одного уровня на другой в автоматическом режиме и компенсации

изменений реактивности перемещением поглотителя в активной зоне. Компенсация

выгорания и медленных изменений реактивности производится варьированием

концентрации борной кислоты в теплоносителе. В 42 периферийных ТВС установлены

стержни с выгорающим поглотителем (СВП) (1 % по массе естественного бора

циркониевой матрицы). Они предназначены для выравнивания поля энерговыделения и снижения размножающих свойств

у периферийных ТВС, с обогащением топлива 4,4 % в начале кампании.

Конструкционно

пучок СВП и пучок пэлов

выполнены идентично, но пучок СВП жестко закреплен в траверсе и не имеет пазов

для соединения со штангой механизма СУЗ. Пучок СВП

закреплен неподвижно в кассете вместо пучка пэлов. Высота столба выгорающего

поглотителя в стержне

ТВС располагаются в днище шахты, служащей для

крепления и правильного размещения нижней части ТВС. Ориентация ТВС в планет

однозначна и определяется посадкой в паз днища пальца на хвостовике сборки.

Сверху головки ТВС прижимается решеткой блока защитных труб, в которых имеются дистанционирующие

элементы, определяющие правильное положение, рабочих ТВС. Дистанционирование 42

периферийных

(нерегулируемых) ТВС производится глухими втулками, закрепленными на нижней

плите блока. Общее количество ТВС в активной зоне ВВЭР-1000 НВАЭС 151 шт., из

них с регулирующими, стержнями 109 шт. Все ТВС устанавливаются в реактор, и

извлекаются из него как вместе с регулирующими стержнями и пучками СВП, так и

без них.

Головка, хвостовик, опорные и дистанционирующие решетки ТВС изготовлены из

нержавеющей стали, а шестигранные чехлы и направляющие каналы выполнены из циркониевого

сплава.

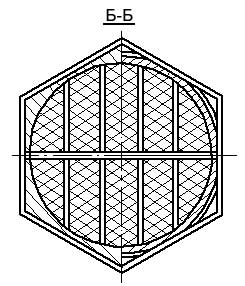

|

|

|

Безчехловая ТВС ВВЭР |

|

1 — траверса регулирующих

стержней; 2 — пэл;

3 — подвижная часть головки; 4 — направляющая труба пэлов; 5 — пружина; 6 — неподвижная

часть головки; 7 — отверстия для прохода теплоносителя; 8 — дистанционирующая

решетка; 9 — твэл;

10 — опорная нижняя решетка; 11 — хвостовик |

Общей тенденцией в разработке

ВВЭР является повышение и в то же время оптимизация единичной мощности,

увеличение КПД, повышение надежности отдельных узлов и безопасности

эксплуатации, а также введение стандартизации и унификации основных узлов и

механизмов, что является выгодным и целесообразным не только при изготовлении

оборудования на машиностроительных заводах, но и при эксплуатации, производстве

ремонтных работ, изготовлении запасных частей. Кроме того,

стандартизация и унификация узлов и основных механизмов приводят к повышению

качества оборудования.

Со времени пуска в эксплуатацию АЭС с

ВВЭР как у нас в стране, так и за рубежом конструкции ТВС претерпели

значительные изменения. На первоначальном этапе проектирования и эксплуатации

ТВС были с защитной оболочкой, т. е. чехловые (типа ВВЭР-440), затем появились сборки с

перфорированным чехлом. В настоящее время на всех проектируемых и строящихся

АЭС с реакторами типа ВВЭР-1000 преимущество отдано бесчехловым ТВС.

Бесчехловые

ТВС позволяют решить следующие вопросы:

Твэлы в ТВС закреплены в

строго определенных местах с помощью дистанционирующих и крепежных элементов. Твэлы в

шестигранной ТВС обычно расположены по треугольной

разбивке. Дистанционирование стержневых твэлов осуществляется решетками

различного типа.

Опорой для пучка твэлов и направляющих каналов служит

нижняя решетка, представляющая собой сильно перфорированную плиту с круглыми

отверстиями, расположенными согласно разбивке твэлов, к

отверстиями, обычно произвольной формы, для прохода теплоносителя. Круглые

отверстия служат для крепления концевиков твэлов.

Нижняя решетка через систему подкрепляющих ребер

соединяется с хвостовиком ТВС. Нижняя часть хвостовика ТВС обычно имеет форму

цилиндра. ТВС устанавливается в ячейку днища шахты цилиндрической частью

хвостовика.

Головка бесчехловых ТВС состоит из

неподвижной части, которая приваривается к каркасу направляющих труб, и

подвижной. Между неподвижной и подвижной частями устанавливаются пружины,

обычно фиксируемые направляющими трубами для зажатия сборки в реакторе,

компенсации температурных расширений узлов ТВС и технологических допусков

изготовления ТВС. В конструкции головки ТВС предусматривается подпружднный шток

для частичного демпфирования падения пучка регулирующих стержней при

срабатывании аварийной защиты.

Для аварийной остановки реактора, автоматического

поддержания мощности на определенном уровне и перевода с одного уровня мощности

на другой, компенсации быстрых изменений реактивности, выравнивания поля энерговыделений

применяются, регулирующие стержни - пэлы.

Пучок пэлов обычно собирается из 15-20 стержней, увеличение

количества стержней в одной ТВС приводит к уменьшению приводов СУЗ. Твэлы крепятся на

пружинных подвесках общей траверсы регулирующих стержней. Оболочка поглощающего

элемента, как правило, изготовляется из нержавеющей стали.

Поглощающий материал, обычно карбид бора (В4С), заполняет оболочку,

которая глушится концевыми деталями.

Надежность и безопасность ТВС при эксплуатации, в

частности бесчехловых,

обеспечивается конструкционными мерами:

Выход из

строя одной-двух

пружин существенно не повлияет на усилия зажатия-сборки.

Оборудование

для перегрузки реактора

Для поддержания нормальной работы реактора

необходимо выполнять в определенной последовательности операции с топливом. К

ним относятся: подготовка топлива к перегрузке, перегрузка топлива и установка

его в зоне выдержки для уменьшения радиационной и тепловой активности.

Обычно под термином "перегрузка

топлива" подразумевается загрузка в активную зону реактора свежего топлива

и удаление отработанного, а также. перестановка

тепловыделяющих сборок внутри активной зоны. Все оборудование, при помощи

которого проводится перегрузка топлива, подразделяется на оборудование для установки

свежего топлива в реактор и удаления отработанного и оборудование для

подготовки выполнения этих операций. При помощи последнего проводится установка

свежего топлива в перегрузочную машину, подготовка загрузочных патрубков,

приведение их в нормальное рабочее состояние и т. д.

Перегрузочное оборудование работает в тяжелых

условиях, подвергаясь воздействию нейтронного и g-излучений, а также коррозионной

среды. В то же время перегрузочное оборудование должно быть достаточно

надежным, так как выход его из строя во время перегрузки может привести либо к

аварии, либо к длительному простою реактора.

На всех действующих, строящихся и проектируемых

АЭС с ВВЭР перегрузка осуществляется при остановленных реакторах и снижении

давления в корпусе реактора до атмосферного. Топливо из

реактора удаляется только сверху. Существуют два способа перегрузки:

"сухая", когда ТВС, удаленные из реактора, перемещаются в зону в

герметичном транспортном контейнере, и "мокрая", когда ТВС, удаленные

из реактора, перемещаются в зону выдержки по каналам, заполненным водой.

Отличие их заключается в различных способах

транспортировки отработавших ТВС от зоны реактора до зоны выдержки, а также в

различном перегрузочном оборудовании: в "сухой" перегрузке используют

реакторный кран; манипулятор зоны реактора; транспортный контейнер; контейнеропровод и манипулятор зоны выдержки, а в

"мокрой" - только реакторный кран и манипулятор.

Правда, здесь для мокрой перегрузки указан состав перегрузочного оборудования

на вновь строящихся АЭС, на многих действующих АЭС единиц оборудования имеется

больше.

На ВВЭР-1000 зона выдержки размещена вблизи зоны

реактора. ТВС, извлеченная манипулятором из активной зоны реактора, поступает

под слоем воды к шлюзу, соединяющему зону реактора с бассейном выдержки, в

котором сборка устанавливается в стеллажи. Затем манипулятор извлекает

свежую сборку из стеллажей, расположенных рядом, и перемещает ее по тому же

пути к активной зона реактора, но в обратном направлении.

|

|

|

Перегрузочная

машина ВВЭР |

Перегрузочная машина предназначается для перемещения

ТВС ядерного реактора под слоем воды с выполнением следующих операций:

Перегрузочная

машина состоит из напольного моста с установленной на нем передвижной тележкой

с рабочей штангой и другими механизмами. Управление машиной производится

дистанционно с пульта управления или с пульта местного управления вручную,

установленного на мосту в кабине.

Контроль наведения перегрузочной машины на

заданную координату аппарата или бассейна выдержки выполняется по шкалам

сельсинов индикаторов, сигналы на которые подают сельсины-датчики сельсинных

блоков места и тележки. Визуальный контроль наведения осуществляется также по

индикатору наведения, установленному в кабине управления. Контроль за работой

машины над реактором или бассейном выдержки ведется по видеоконтрольному

устройству телевизионной системы, также расположенному в кабине. Кабина машины

снабжена принудительной циркуляцией и рассчитана на работу двух человек -

оператора и физика.

Работа перегрузочной машины.

За счет перемещения моста и тележки оператор с пульта управления наводит ось

рабочей штанги на заданную координату. С помощью механизма перемещения рабочей

штанги, установленного на тележке, производится опускание штанги до тех пор,

пока захват не состыкуется с выбранной кассетой для перегрузки.

Захватывание кассеты осуществляется поворотом

внутренней секция рабочей штанги на угол 90° по часовой стрелке механизмом

поворота. Подъемам рабочей штанги захваченная ТВС извлекается из

реактора и транспортируется в бассейн выдержки. Опусканием рабочей штанги ТВС

устанавливается в ячейку стеллажа (чехла, гермопенала) бассейна выдержки.

Поворотом внутренних секций на угол 90° против часовой стрелки с помощью

механизма поворота осуществляется расцепление захвата с ТВС. Подъемом

перегрузочной штанги захват выводится из зацепления с ТВС. Аналогично

производится работа со всеми перегружаемыми элементами.

Рабочая штанга перегрузочной машины предназначена

для захвата, переноса и установки элементов ядерного реактора под слоем воды.

Штанга расположена в направляющей трубе с

бронзовыми вкладышами, которая крепится на тележке. На направляющей трубе

расположено приводное зубчатое колесо с реечным приводом подъема, сцепляемое с

рейкой, закрепленной на реечной секции. Приводное зубчатое колесо предназначено

для подъема, опускания и дожатия

перегружаемого элемента.

Штанга выполнена телескопической

и состоит из следующих узлов и механизмов:

Для контроля угла поворота на штанге предусмотрены кинематический

редуктор и командоаппарат

с сельсинами-датчиками. Кинематический редуктор соединяется с секцией поворота

через, зубчатую передачу. Привод, поворота, кинематический редуктор и командоаппарат

крепятся на, кронштейнах, прикрепленных к платформе. Платформа крепится на

реечной секции, причем положение платформы г на, реечной секции фиксируется

штырем, входящим в, паз основания платформы. Платформа является несущей

конструкцией всей штанги и подвешивается на тележке перегрузочной машины на

тросах за кронштейны. На раме с зубчатым венцом расположен механизм фиксации,

предназначенный для фиксации средней, секции в крайнем верхнем и крайнем нижнем

положениях относительно секции поворота. Первая секция рабочей штанги является

одним из основных органов рабочей штанги и состоит из фиксирующей трубы,

направляющей трубы и захватной головки.

При нормальной эксплуатации подъем секции

осуществляется за рабочий трос, а в случае обрыва рабочего троса нагрузка

воспринимается аварийным тросом.

Для уменьшения динамических нагрузок, возникающих

при обрыве рабочего троса, и передачи их на аварийный трос предусмотрена

пружина, которая предварительно поджимается. Захватная головка крепится болтами

к первой секции и состоит из: стержня, фиксирующей втулки, поджимаемой

пружинами, ограничителя угла поворота, запрессованного в стержень.

Зацепление рабочих элементов осуществляется

головкой захвата за счет опускания и поворота захвата со штангой при

неподвижном рабочем элементе на угол 90° по часовой стрелке, расцепление

производится поворотом на этот же угол в другую сторону.

ДОМОЙ !

ДОМОЙ !